Pomiary - maszyna pomiarowa

71

Andere

DIENST

Do dyspozycji w naszym parku maszynowym mamy możliwość przeprowadzenia pomiarów współrzędnościowych na maszynie pomiarowej firmy Aberlink. Dzięki temu możemy w pełni zepewnić dokładność i jakość naszych usług wychodzących z obróbki skrawaniem oraz wystawiać świadectwa pomiarowe.

NOYON Agata Penczek

43-220 Bojszowy Nowe, śląskie

DIENST

Firma RL CNC woj. wielkopolskie zaprasza do usług realizowanych przez nasz dział kontroli jakości: kontrola międzyoperacyjna, kontrola ostateczna, kontrola dostaw, dokumentacja jakościowa, analiza jakościowa. W naszym parku maszyn mamy: maszyny pomiarowe stykowe i maszyny pomiarowe optyczne, marek CMM, Aberlink Axiom too, Mitutoyo, TESA, ZEISS, Hexagon. Tworzymy dokumentację pomiarową: raport pomiarowy, EMU, FAI, PPAP, raport 8D, program pomiarowy. Dysponujemy narzędziami pomiarowymi: suwmiarka, mikrometr, pasometr, chropowatościomierz, twardościomierz. Zapraszamy do usług kontrola jakości klientów z: Poznań, Wrocław, Szczecin, Kraków, Opole, Toruń, Gdańsk, Kraków, Lublin, Rzeszów, Bydgoszcz, Zielona Góra oraz województw: wielkopolskie, małopolskie, pomorskie, lubuskie, dolnośląskie, łódzkie, opolskie, kujawsko-pomorskie, warmińsko-mazurskie i terenu całego kraju. Zapraszamy do kontaktu z naszym działem kontroli jakości w miejscowości Komorniki.

RL CNC Obróbka Skrawaniem Wróbel Michalak Sp. Jawna

62-052 Komorniki, wielkopolskie

DIENST

PW „TOMA” w Bydgoszczy oferuje zaawansowane usługi pomiarowe z wykorzystaniem maszyny pomiarowej współrzędnościowej XTREME 500. Ta nowoczesna maszyna charakteryzuje się zakresem pomiarowym 400x400x270 mm, co pozwala na precyzyjne pomiary różnorodnych detali metalowych i innych komponentów. Dzięki zastosowaniu technologii dotykowej, maszyna XTREME 500 zapewnia wyjątkową dokładność pomiarów, co jest kluczowe dla zapewnienia wysokiej jakości produkcji. Nasze usługi pomiarowe skierowane są do wielu branż, takich jak przemysł motoryzacyjny, lotniczy oraz maszyny specjalistyczne. Obsługujemy klientów z całej Polski, w tym pobliskich miejscowości, takich jak Toruń, Inowrocław, Świecie oraz Nakło nad Notecią. Wybierając nasze usługi, zyskujesz pewność precyzyjnych wyników pomiarów, które są niezbędne dla sukcesu Twoich projektów. Zapraszamy do współpracy!

PW „TOMA”

86-021 Żołędowo, kujawsko-pomorskie

DIENST

PW „TOMA” w Bydgoszczy oferuje usługi precyzyjnych pomiarów z wykorzystaniem nowoczesnej maszyny pomiarowej optycznej ProjectX. Nasza maszyna charakteryzuje się zakresem pomiarowym 400×300 mm, co umożliwia dokładne pomiary różnych detali metalowych i nie tylko. Dzięki technologii optycznej, jesteśmy w stanie osiągnąć wysoką dokładność pomiarów, co jest kluczowe w procesie kontroli jakości. Nasze usługi pomiarowe są skierowane do klientów z wielu branż, w tym przemysłu motoryzacyjnego, lotniczego oraz maszynowego. Obsługujemy zlecenia z całej Polski, a w szczególności z pobliskich miejscowości takich jak Toruń, Inowrocław, Świecie i Nakło nad Notecią. Wybierając nasze usługi, masz pewność, że otrzymasz dokładne wyniki pomiarów, które są kluczowe dla sukcesu Twojego projektu. Zapraszamy do współpracy!

PW „TOMA”

86-021 Żołędowo, kujawsko-pomorskie

DIENST

Urządzenie marki Easy Laser D22 służy do ustawienia poziomu w dokładności 0,01 mm w promieniu fi 40 m.Możemy ustawiać w poziomie ramy , rolki , podstawy maszyn szyny itp w dużej dokładności. Dodatkowo płaskość powierzchni czy tez ogólnie mówiąc geometrę płaszczyzny. https://youtu.be/25nhfRzjRCM?si=xWcl2pSttt-KDPaQ

PlusMinusXYZ

62-800 Kalisz, wielkopolskie

DIENST

Fabryka Broni Łucznik z miejscowości Radom oferuje klientom pomiary wielkości geometrycznych: położeń, rozmiarów, tolerancji za pomocą maszyny pomiarowej Zeiss Contura G2 z głowicą Gold Vast. Możliwe pomiary kątów, promieni i innych parametrów. Pomiary maszyną pomiarową elementów konstrukcji, części maszyn, detali. Pomiary w ramach kontroli jakości, inżynierii odwrotnej, celów statystycznych. Opracowanie koncepcji pomiarów, analizy danych. Możliwe sprawdzanie sprzętu kontrolno-pomiarowego i przyrządów kontrolnych. Zapraszamy do skorzystania z naszej oferty pomiarów maszyną pomiarową klientów z Radom, Warszawa, Olsztyn, Gdańsk, Białystok, Kraków, Lublin, Rzeszów, Katowice, Wrocław, Częstochowa oraz województw: mazowieckie, śląskie, kujawsko-pomorskie, zachodnio-pomorskie, podlaskie, łódzkie, świętokrzyskie, podkarpackie, podlaskie, lubelskie i z terenu całej Polski. Oferta jednostkowa i seryjna. Zapraszamy.

Fabryka Broni „Łucznik” – Radom sp. z o.o.

26-617 Radom, mazowieckie

1

Pomiary - maszyna pomiarowa

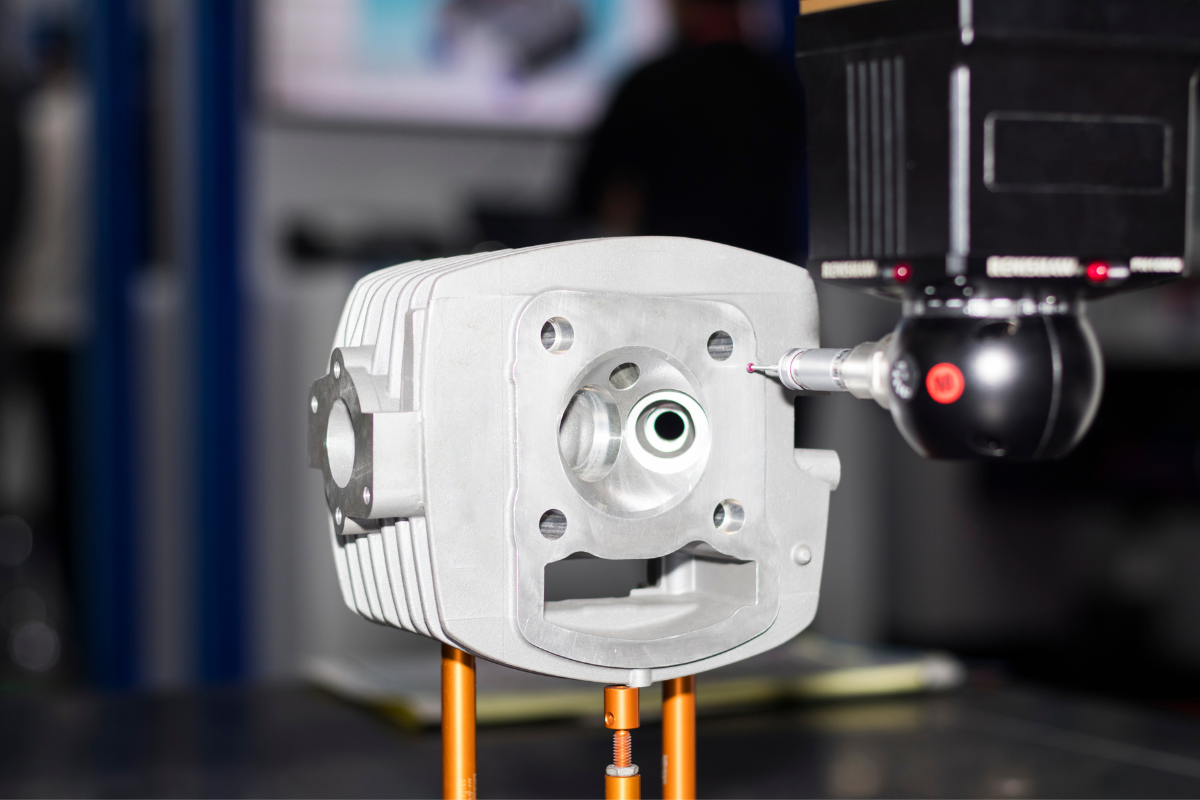

Poprawny pomiar wymiarów geometrycznych jest ważnym czynnikiem procesu produkcyjnego. Wykonywanie pomiarów z tym samym punktem odniesienia we wszystkich procesach realizowanych przez firmy umożliwia tworzenie produktów o gwarantowanej jakości, które są idealnie zgodne z projektem.

Pomiary maszyną współrzędnościową cechują się bardzo dużą dokładnością i obiektywnością. Jedną z zalet tej techniki pomiarowej jest możliwość pomiarów przedmiotów o skomplikowanych kształtach (np: łopatek turbin, kół zębatych) których nie można łatwo zmierzyć za pomocą podstawowych przyrządów warsztatowych: suwmiarek, czujników, mikroskopów, długościomierzy. Wykorzystując maszyny współrzędnościowe, można także mierzyć odchyłki kształtu i położenia.

Podstawowa zasada na której opiera się współrzędnościowa technika pomiarowa polega na tym że informacja o wymiarze i kształcie poszczególnych części mierzonego przedmiotu zbierana jest jako zbiór współrzędnych punktów pomiarowych. Punkty te są identyfikowane najczęściej przez styk kulistej końcówki trzpienia pomiarowego z powierzchnią mierzonego elementu. W oparciu o uzyskany zbiór współrzędnych punktów specjalne oprogramowanie wyznacza parametry elementów geometrycznych: linii, powierzchni itp. Następnie na tej podstawie obliczane są wymiary i odchyłki kształtu i położenia mierzonego detalu, sprawdzana jest też ich zgodność z wymaganiami konstrukcyjnymi określonymi w dokumentacji technicznej.

Czym jest współrzędnościowa maszyna pomiarowa?

Współrzędnościowa maszyna pomiarowa (WMP) po angielsku nazywana: Coordinate Measuring Machine (CMM) to rodzaj zaawansowanej maszyny pomiarowej wykonującej pomiary przestrzenne skomplikowanych elementów. Wyposażona jest w przynajmniej trzy systemy pomiarowe mierzące położenie w trzech osiach współrzędnych XYZ specjalnej sondy do lokalizacji powierzchni elementu. Dzięki napędom i komputerowi ze specjalnym oprogramowaniem możliwe są pomiary w trybie automatycznym, maszyna może być oczywiście ręczne sterowana przez operatora.

Budowa maszyny pomiarowej

Współrzędnościowe maszyny pomiarowe (CMM) to skomplikowane urządzenia, które umożliwiają dokładne pomiary geometryczne i kształtów przedmiotów w trzech wymiarach. W ich budowie wyróżnić można kilka podstawowych elementów.

Stół pomiarowy, na którym umieszcza się przedmiot do pomiaru. Stół ten może mieć różne rozmiary i kształty, w zależności od potrzeb pomiarowych. Najczęściej spotykanym modelem jest stół prostokątny, ale istnieją też stoły okrągłe, wieloboczne czy z regulowaną wysokością, a nawet stół obrotowy

Ruchomy mostek, który porusza się po osiach X i Y, a głowica pomiarowa porusza się w określonym zakresie wzdłuż osi Z. Mostek ten składa się z ramy i prowadnic, które zapewniają stabilność ruchu i dokładność pomiaru. Rama może mieć różną długość, co wpływa na zakres pomiarowy maszyny.

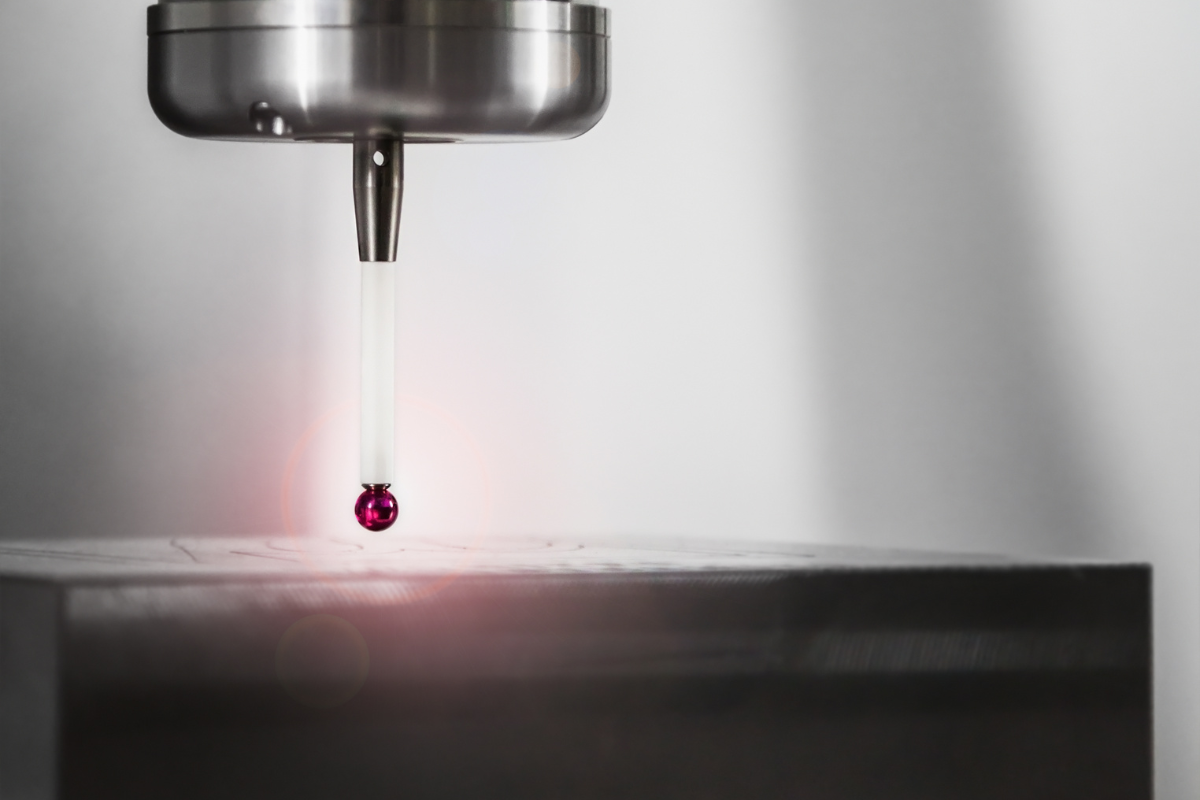

Sonda wyzwalająca, która jest odpowiedzialna za zbieranie punktów pomiarowych. Zazwyczaj sondy te mają końcówki z kulkami, najczęściej wykonane z rubinu lub ceramiki, które umożliwiają dokładny pomiar kształtu i wymiarów przedmiotu.

Szafa sterująca z komputerem i oprogramowaniem, które umożliwiają programowanie i sterowanie ruchem maszyny oraz interpretację wyników pomiarów. Dzięki szerokiej gamie oprogramowań mamy możliwość.

Dzięki zastosowaniu nowoczesnego oprogramowania, maszyny pomiarowe są w stanie wykonywać zarówno proste, jak i bardzo skomplikowane pomiary, z dużą precyzją i dokładnością. Oprogramowanie do maszyn pomiarowych jest specjalnie zaprojektowane do zbierania i analizy danych pomiarowych, a także do automatycznego tworzenia programów pomiarowych.

Jednym z głównych zastosowań oprogramowania jest automatyczne tworzenie programów pomiarowych. Oznacza to, że użytkownik nie musi wprowadzać wszystkich parametrów pomiarowych ręcznie. Zamiast tego, program może automatycznie wykryć i ustawić odpowiednie parametry pomiarowe, takie jak odległości, kąty i głębokości. Dzięki temu proces pomiaru jest szybszy, bardziej precyzyjny i niezawodny.

Maszyna współrzędnościowa - budowa

Podstawowymi elementami budowy maszyny współrzędnościowej są:

konstrukcja nośna (korpus maszyny) z elementami ruchomymi oraz układy napędowe

stół pomiarowy

układy pomiarowe (wzorzec+przetwornik)

system lokalizacji punktów pomiarowych (głowica pomiarowa i konfiguracje trzpieni pomiarowych sondy)

układ sterowania

komputer, urządzenia peryferyjne i oprogramowanie pomiarowe.

Korpus maszyny pomiarowej

Dla maszyn mających niewielki zakres pomiarowy jest wykonany najczęściej z żeliwa, w większych modelach maszyny pomiarowej budowany jako konstrukcja stalowa spawana lub ceramiczna zbrojona elementami ze stopów lekkich i włókien węglowych aby zachować odpowiednią sztywność.

Ruchome elementy maszyny poruszają się w prowadnicach. Jedną z często stosowanych opcji są prowadnice granitowe, dzięki swej sztywności i stabilności cieplnej. Odchyłki prostoliniowości, płaskości i prostopadłości, prowadnic powodują błędy pomiaru, które w niektórych rozwiązaniach mogą być kompensowane. Wraz z nimi stosowane są łożyska aerostatyczne, które cechują się dużą dokładnością, nie występuje w nich tarcie i nie ulegają zużyciu. Zaletą łożysk aerostatycznych jest łatwość konserwacji, dzięki własnościom samoczyszczenia. Stosowanie tych łożysk jest najbardziej rozpowszechnione w budowie maszyn pomiarowych. Działanie łożysk tocznych jest podatne na zabrudzenia i korozję więc są rzadziej stosowane w produkcji maszyn, mimo swej dokładności.

Stół pomiarowy współrzędnościowej maszyny pomiarowej

To miejsce na którym umieszczany jest mierzony element. Wykonywany jest z granitu, stali lub żeliwa. W jego części bazowej znajdują się specjalne rowki lub gwintowane nieprzelotowe otwory dzięki którym mierzony przedmiot mocowany jest na stole. Stoły granitowe stosuje się często ze względu na ich zalety. Granit jest łatwo obrabialny, umożliwia wykonanie stołów o sporych rozmiarach, nie ulega korozji, przy uderzeniach nie powstają wypływki materiału. Ma też inne pożądane cechy: mniejszą gęstość, małe odkształcenia temperaturowe, jest materiałem niemagnetycznym i nie przewodzi elektryczności. Materiał ten jest tańszy niż metal, lecz jego wadą jest pęcznienie pod działaniem wody.

Do pomiarów przedmiotów lekkich stosuje się stoły obrotowe. Stół obrotowy traktowany jest jako jedna z dodatkowych osi maszyny. Ułatwia on pomiary elementów obrotowych, wykorzystywany jest również do pomiarów korpusów. Zastosowanie stołu obrotowego zwiększa efektywny zakres pomiarowy maszyny, możemy też zastosować prostsze konfiguracje trzpieni pomiarowych.

Układ przetworników maszyny pomiarowej

Do każdej z trzech osi pomiarowych maszyny przyporządkowany jest układ pomiarowy, składający się ze wzorca i przetwornika. W budowie maszyn pomiarowych w zależności od konstrukcji stosuje się układy pomiarowe rejestrujące długości (odległości liniowe), możliwe jest też użycie przetworników działających w oparciu o zmierzone wartości kąta.

Głowica pomiarowa maszyny współrzędnościowej

Jest jednym z najważniejszych elementów współrzędnościowej maszyny pomiarowej. Najbardziej powszechne jest zastosowanie głowic stykowych impulsowych. W momencie dotknięcia końcówką elementu i po nieznacznym wychyleniu trzpienia końcówki w głowicy generowany jest impuls sterujący, który pozwala na odczytanie aktualnych współrzędnych z układów pomiarowych maszyny. Pomiar odbywa się dynamicznie w czasie rzeczywistym.

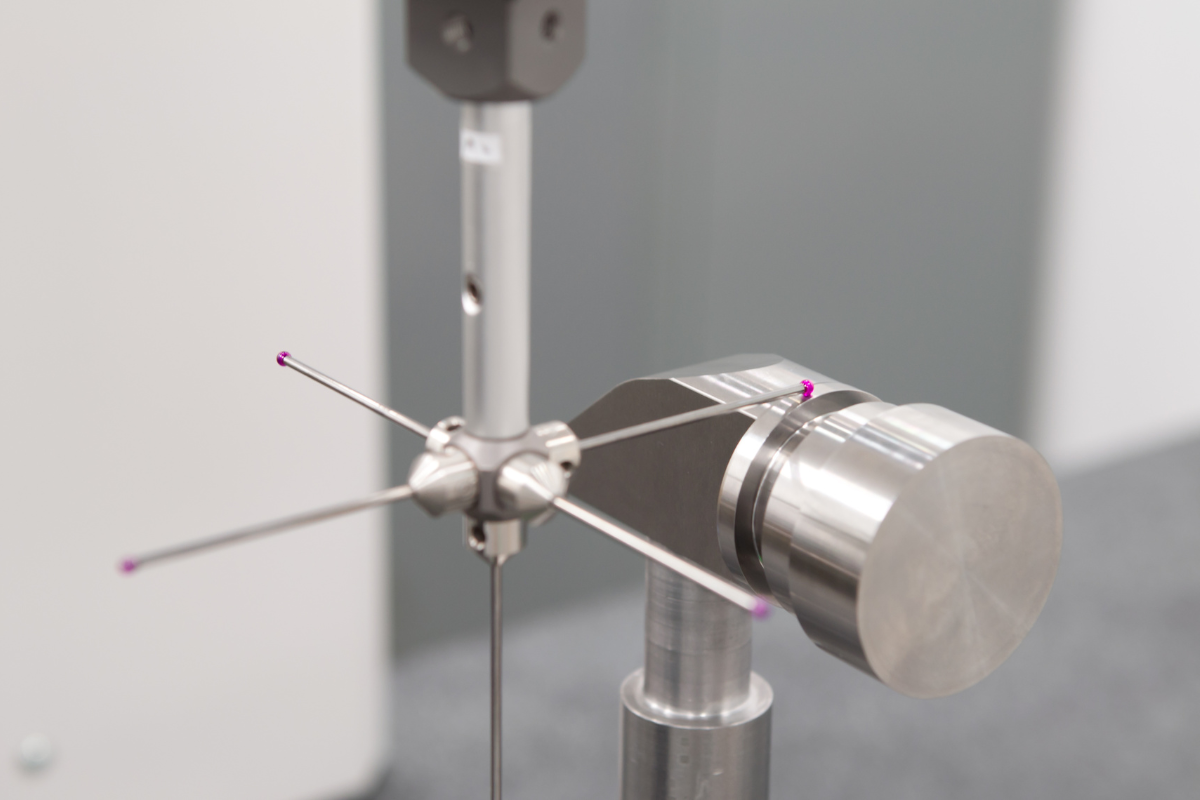

Do wykonania pomiaru złożonych i skomplikowanych części gdzie wymagana byłaby duża liczba trzpieni ustawionych pod różnymi kątami łączy się głowicę z przegubem obrotowo - uchylnym zapewniającym łatwy dostęp do każdego fragmentu mierzonego elementu.

Współrzędnościową maszynę pomiarową można wyposażyć również w nowocześniejsze głowice mierzące (skaningowe) i głowice laserowe (bezstykowe).

Głowica skaningowa nie tylko umożliwia wykrycie styku końcówki pomiarowej z powierzchnią mierzoną ale również pozwala zmierzyć wartości współrzędnych położenia sondy dzięki przetwornikom pomiarowym występującym w każdej z jej osi. Jest ona w zasadzie mikromaszyną współrzędnościową mierzącą położenie końcówki. Podczas pomiaru informacje o położeniu końcówki z przetworników zamontowanych w głowicy są dodawane do wartości współrzędnych położenia samej głowicy zarejestrowanych przez sterownik współrzędnościowej maszyny pomiarowej. Zastosowanie głowicy skaningowej umożliwia nie tylko zbieranie informacji w wybranych kluczowych punktach detalu (punkt po punkcie) jak w głowicach impulsowych, ale również na zastosowanie techniki pomiarowej w trybie skanowania. W tym trybie maszyna pomiarowa tak steruje końcówką i prowadzi sondę że nie traci ona kontaktu z powierzchnią mierzonego przedmiotu. Pozwala to na skrócenie czasu pomiaru i przejęcie większej liczby punktów pomiarowych. Głowice skaningowe dzielą się w zależności od technologii zadawania nacisku pomiarowego na pasywne oraz aktywne. W głowicach pasywnych wykorzystuje się zespoły sprężyn płasko-równoległych, a w głowicach aktywnych zaawansowane elektryczne generatory siły nacisku.

Użycie głowic laserowych umożliwia bezstykowy pomiar elementów, co jest istotne dla miękkich materiałów, podatnych na odkształcenia (pianki, guma, tworzywa itp). Pomiar za pomocą sondy dotykowej w ich przypadku może generować duże błędy i małą dokładność odtworzenia kształtu. Głowice laserowe działają w oparciu o rzutowanie wiązki lasera na mierzony przedmiot. Kamera CCD umieszczona pod określonym kątem rejestruje triangulację wiązki. Pomiary głowicą laserową są najszybsze, cały mierzony element możemy zeskanować w kilku przejazdach maszyny pomiarowej, za jej pomocą można zebrać też informacje o największej liczbie punktów. Głowice laserowe różnią się ilością zastosowanych wiązek lasera, jego barwą itp. Ich dokładność jest przeważnie mniejsza niż skaningowych ale do zastosowań w produkcji zwykle jest wystarczająca.

Głowice są układami wymiennymi, więc w praktyce pomiarowej stosuje się różne odmiany techniki pomiarowej, obejmujące najróżniejsze konfiguracje głowic. Głowice mogą mieć modułową konstrukcję umożliwiającą automatyczną wymianę trzpieni bez konieczności każdorazowej kalibracji.

Układ sterowania współrzędnościowej maszyny pomiarowej

Układ sterowania przekazuje informacje i polecenia między różnymi zespołami z których zbudowana jest maszyna, jak napędy, układy pomiarowe, głowica pomiarowa itp.

Ze względu na cechy stosowanego układu sterowania rozróżnia się współrzędnościową maszynę pomiarową:

ręczną,

z napędem silnikowym,

ze sterowaniem CNC,

włączoną (zintegrowaną) w systemy CAD, CAM.

W maszynach ręcznych i z napędem silnikowym układ sterowania obsługuje jedynie proces pomiarów współrzędnych punktów pomiarowych, dojazdy i przesuwy sterowane są przez operatora. W pozostałych przypadkach układ sterowania jest również odpowiedzialny za sterowanie przemieszczeniami zespołów maszyny. Do zadań układu sterowania należy również obsługa zabezpieczeń antykolizyjnych czy kompensacji temperaturowej elementów konstrukcji. Użycie nowoczesnych sterowników i algorytmów korekcji pozwala na znaczne zwiększenie dokładności pomiaru przez numeryczną kompensację różnego typu błędów systematycznych. Przykładem może być numeryczna kompensacja błędów dynamicznych przetworników pomiarowych.

Komputer i oprogramowanie pomiarowe

W skład systemu pomiarowego wchodzi także komputer (mikrokomputer) wspomagający realizację czynności zapewniających dokładny pomiar, na przykład :

wzorcowanie i konfigurację trzpieni pomiarowych;

definiowanie układu współrzędnych związanego z mierzonym przedmiotem;

tworzenie przebiegów CNC.

Oprogramowanie pomiarowe jest oferowane jako wyposażenie dodatkowe i umożliwia np.: wyznaczanie poszczególnych elementów geometrycznych przedmiotu tworzących jego kształt (powierzchnie płaskie, walcowe, linie, ewolwenty i inne składowe); wyznaczanie wzajemnych relacji między zidentyfikowanymi elementami przedmiotu; pomiary złożonych elementów maszyn ( jak koła zębate różnych typów, krzywki); opracowanie graficzne wyników pomiarów, tworzenie modeli graficznych i parametrycznych mierzonych części; opracowania statystyczne, określanie tolerancji i błędów jakimi obarczone są pomiary, tworzenie baz danych i plików. Oprogramowanie pomiarowe realizuje dziś wiele funkcji, ich dokładne omówienie przekracza ramy tego artykułu.

Rodzaje współrzędnościowej maszyny pomiarowej

Maszyny mostowe

Budową przypomina konstrukcje suwnic, cechuje się dużą sztywnością i wynikającą z tego małą niepewnością pomiaru, przy dużych zakresach pomiarowych (nawet kilkadziesiąt metrów w najdłuższej osi). Są one używane do pomiarów dużych elementów np: w przemyśle samochodowym, lotniczym, stoczniowym, maszynowym gdzie wymagana jest duża dokładność. Wadą tych maszyn jest ograniczony dostęp do przestrzeni pomiarowej, przez słupy podtrzymujące konstrukcję .

Maszyny portalowe

Mają zakres pomiarowy do 1200 mm i wyposażone są w ruchomy portal lub ruchomy stół.

Maszyny wspornikowe

Głowica znajduje się na poziomym wysięgniku mocowanym na ruchomym pionowym słupie. Charakteryzuje się stosunkowo małymi zakresami pomiarowymi, zakres roboczy ramienia nie przekracza 800 mm w osi X. Maszyny te mogą pracować w parach, co umożliwia równoczesny pomiar części symetrycznych, skracając czas pomiaru. Maszyny te mogą wykonywać szybkie ruchy przesuwu.

Maszyny wysięgnikowe

Charakteryzują się zakresami pomiarowymi w przedziale od 800 do 2000 mm.

Maszyny hybrydowe

Maszyny te nie klasyfikują się do żadnej z powyższych grup. Są to maszyny o konstrukcji robotów przemysłowych.

Maszyny kolumnowe

Głowica zamontowana pionowo do nieruchomej kolumny. Wyposażona w stół przesuwny lub obrotowy. Stół obrotowy znajduje zastosowanie w pomiarach krzywek i korpusów w układzie walcowym. Konstrukcja rzadziej produkowana i stosowana, na rzecz maszyn portalowych.

Do przeprowadzenia pomiarów współrzędnościowych wykorzystywane są dwa sposoby:

drogą stykową

Głowice pomiarowe impulsowe, skaningowe, optyczne, obrotowe oraz specjalne są stosowane do wykonywania pomiarów uzyskanych drogą stykową, a lokalizacja punktu pomiarowego na drodze bezstykowej przeprowadzana jest sygnałem optycznym lub przez zogniskowaną wiązkę światła laserowego, lub głowicą z kamerą CCD.

drogą bezstykową

W celu zapewnienia dokładności i wydajności pomiarów, stosuje się także sondy optyczne OptiScan, które działają na zasadzie rzutowania wiązki lasera na mierzony element. Kamera CCD umieszczona pod określonym kątem odczytuje topografię wiązki, a jej szerokość wynosi ok. 40 mm, dzięki czemu czas skanowania elementu znacznie się skraca.

Maszyny współrzędnościowe z pomiarami skaningowymi znajdują największe zastosowanie w fabrykach, gdzie wymagana jest duża precyzja i powtarzalność pomiarów.

Współrzędnościowa maszyna pomiarowa - technika i metody pomiarów

Najważniejsze cechy pomiarów jakimi charakteryzuje się współrzędnościowa technika pomiarowa polegają na interpretacji postaci geometrycznej mierzonego przedmiotu na podstawie opisu zbioru współrzędnych (x,y,z) punktów środka kulistej końcówki pomiarowej stykającej się z mierzonym przedmiotem.

W procesie pomiarowym jaki realizuje współrzędnościowa maszyna pomiarowa możemy wyróżnić następujące etapy: pomiar, określenie zastępczych elementów geometrycznych, oraz opracowanie wyników.

Najpierw należy określić strategię pomiaru którą należy zastosować do danego zadania pomiarowego:

Określamy przebieg pomiaru (punkty w których będziemy mierzyć, ścieżki przesuwu, częstotliwość próbkowania itp. zależnie od wykorzystywanej metody i głowicy) i metody opracowania wyników pomiarów.

Wybieramy sposób ustawienia i zamocowania przedmiotu na stole pomiarowym.

Wybieramy konfigurację trzpieni pomiarowych potrzebnych do odwzorowania kształtu detalu.

Przy pomiarach laboratoryjnych przedmiot powinien zostać umieszczony w laboratorium metrologicznym kilka godzin przed pomiarem, tak aby zaaklimatyzował się do temperatury panującej w pomieszczeniu Zapobiegnie to błędom pomiarowym powstającym wskutek rozszerzalności cieplnej. W przypadku pomiarów realizowanych w czasie produkcji często rezygnuje się z tego wymogu stosując elektroniczne i programowe metody kompensacji i dostosowując konstrukcje maszyn do warunków jakie mogą panować na hali produkcyjnej firmy (np umieszczając maszynę w odpowiedniej kabinie).

Przed rozpoczęciem pomiaru przeprowadza się wzorcowanie trzpieni pomiarowych dla głowic stykowych. Jest to procedura która ma na celu na celu wyznaczenie tzw. średnicy dynamicznej dla każdej z kulistych końcówek używanych trzpieni pomiarowych. Kalibracja wynika stąd, że zetknięcie końcówki pomiarowej odbywa się z pewną prędkością i od momentu styku z przedmiotem do odczytania współrzędnych następują pewne niepożądane przemieszczenia elementów ruchomych przyrządu. Podobnie wyznacza się wzajemne położenia pozostałych końcówek w stosunku do jednej, określanej jako główna (kwalifikacja trzpieni). Istnieją specjalne elementy wzorcowe o znanych wymiarach do wykonywania tej procedury.

W przypadku przedmiotów o złożonych kształtach konieczne jest ustalenie układu współrzędnych związanego z elementem mierzonym. Wyznacza się początek układu współrzędnych i kierunki osi. Oprogramowanie maszyn pomiarowych ułatwia ten proces i umożliwia definiowanie kilku różnych układów współrzędnych, także przemieszczonych lub obróconych w stosunku do wcześniej zdefiniowanych. W czasie pracy możliwe jest korzystanie na zmianę z poszczególnych układów.

Kolejną czynnością jest wybór jakie niezbędne elementy zastępcze (elementy geometryczne tworzące kształt przedmiotu jak płaszczyzna, kula, stożek itp.) będą mierzone i w ilu punktach. Pomaga w tym oprogramowanie obsługujące maszynę współrzędnościową które wyznacza element zastępczy ze zmierzonych punktów stosując jedno z możliwych kryteriów najlepszego dopasowania punktów.

Opracowanie wyników pomiarów

Po przeprowadzeniu pomiaru otrzymujemy chmurę współrzędnych punktów które należy poddać obróbce i interpretacji. Na podstawie zarejestrowanych współrzędnych poszczególnych punktów komputer wyznacza figury geometryczne, z których składa się mierzony detal. Cechy tych figur to wymiary, a odległości poszczególnych punktów od wyznaczonych elementów odniesienia to odchyłki kształtu. Oprogramowanie w jakie wyposażona jest maszyna współrzędnościowa oblicza również wzajemne odległości figur geometrycznych składających się na mierzony element oraz związane z tym odchyłki położenia.

Zależnie od potrzeb wyniki pomiarów można prezentować w postaci zestawienia tabelarycznego (formularz) lub graficznego. Ponadto dane pomiarowe można poddać wieloaspektowej analizie komputerowej, przykładem może być porównane geometrii części otrzymanej na podstawie pomiaru z wzorcową postacią geometryczną elementu opracowanego przez konstruktora i sprawdzenie czy tolerancje wymiarowe mieszczą się w dopuszczalnych przedziałach.

Aby zapewnić wiarygodność pomiarów maszyna współrzędnościowa powinna być okresowo kalibrowana. Najważniejszą częścią kalibracji jest wyznaczenie mapy korekcji. Określa się ją przez pomiar wzorca do tego przeznaczonego, bądź za pomocą interferometru.

Usługi pomiaru na maszynie pomiarowej

Poprawne zaplanowanie i wykonanie pomiarów wymaga specjalistycznej wiedzy i umiejętności. Koszty zakupu i utrzymania sprzętu pomiarowego, a także zapewnienie odpowiedniego środowiska pomiarowego mogą być wysokie. Nie wszystkie firmy mogą sobie na to pozwolić, często rozwiązaniem jest znalezienie zewnętrznej firmy świadczącej usługi pomiarowe wykonywane na maszynie pomiarowej.

W zakres usługi zwykle wchodzi:

kompleksowy pomiar elementów o skomplikowanych kształtach.

pomiary odchyłek położenia i kształtu.

pomiary serii produktów z wykorzystaniem programów pomiarowych.

przygotowanie profesjonalnych raportów pomiarowych z uwzględnieniem wymagań klienta.

Zapraszamy do skorzystania z naszego serwisu MetalTop.pl - Maszyny pomiarowe

MetalTop.pl to serwis internetowy, który umożliwia łatwe i szybkie wyszukiwanie firm oferujących usług pomiarowych. Dzięki zaawansowanej wyszukiwarce można łatwo sprecyzować swoje potrzeby i znaleźć firmy, które świadczą usługi najbardziej zbliżone do oczekiwań.

MetalTop oferuje szereg usług związanych z maszynami pomiarowymi. Każda z usług charakteryzuje się wysoką jakością wykonania, co gwarantuje pełne zadowolenie klientów.

MetalTop.pl to idealne miejsce dla firm poszukujących usług pomiarowych współrzędnościowej maszyny pomiarowej, które chcą znaleźć najlepsze i najbardziej profesjonalne oferty na ry