Uchwyty tokarskie

Uchwyty tokarskie – rodzaje i zastosowanie

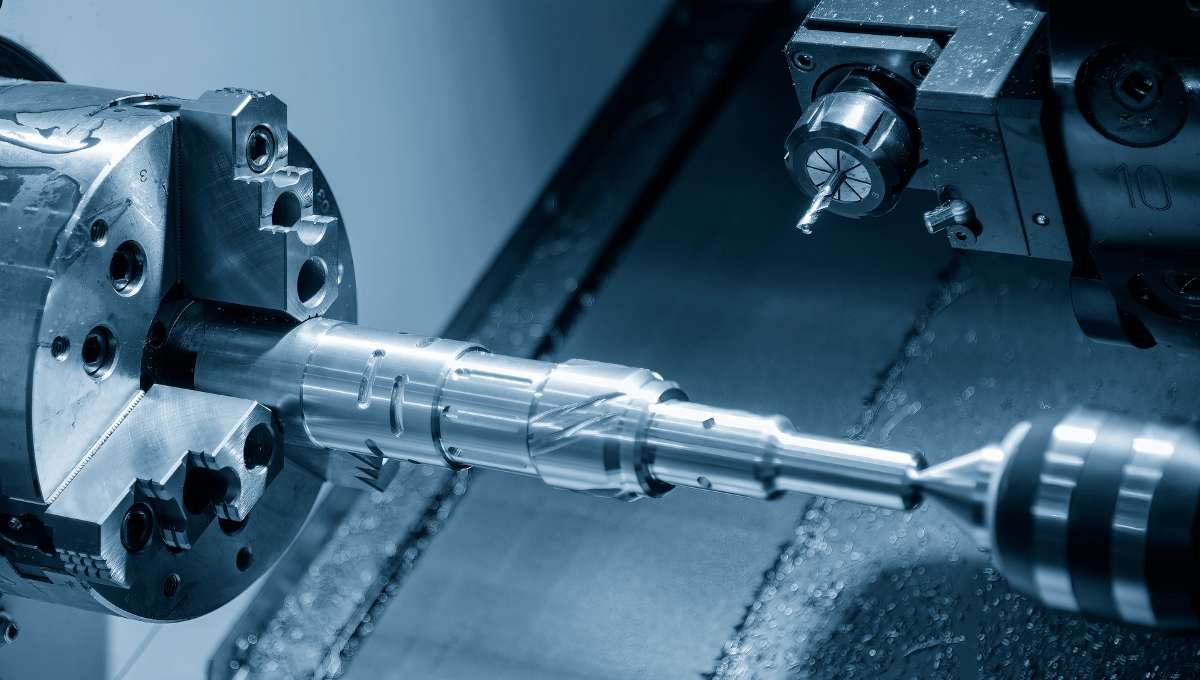

Uchwyty tokarskie to niezbędne przyrządy, których używa się w obróbce ubytkowej materiałów na tokarkach. Głównym ich zadaniem jest sztywne mocowanie obrabianych detali podczas toczenia. Dzięki uchwytom tokarskim można precyzyjnie i stabilnie zamocować przedmiot obrabiany na wrzecionie tokarki. Ważne jest, aby uchwyt zapewniał odpowiednią stabilność i precyzję mocowania przedmiotów, gdyż wpływa to na jakość obróbki. Istnieje wiele rodzajów uchwytów tokarskich, różniących się liczbą szczęk, sposobem mocowania oraz rodzajem osadzenia na wrzecionie. W poniższym artykule przedstawimy rodzaje uchwytów tokarskich istniejących na rynku, omówimy ich budowę oraz zastosowanie.

Spis treści:

Rodzaje uchwytów tokarskich

Istnieje wiele typów uchwytów tokarskich, a wybór odpowiedniego zależy od wielu czynników, takich jak wymagany stopień precyzji, rodzaj obrabianego materiału i operacji, które mają być przeprowadzone. Ważny jest także rodzaj szczęk, których można użyć w danym uchwycie do poprawnego osiowania przedmiotu. Najczęściej stosowane są uchwyty ze szczękami twardymi. Należy pamiętać, że uchwyty tokarskie występują w wielu rozmiarach, posiadają różną ilość szczęk oraz wiele zastosowań od obróbki zgrubnej po wykańczającą. Wśród najpopularniejszych typów uchwytów tokarskich można wymienić:

Uchwyt tokarski trójszczękowy – najczęściej stosowany

Najczęściej stosowanym uchwytem tokarskim jest uchwyt trójszczękowy. Posiada on trzy szczęki, które równomiernie rozkładają siłę nacisku w uchwycie trójszczękowym na przedmiot obrabiany, zapewniając równoczesne i precyzyjne osadzenie. Trójszczękowy uchwyt tokarski występuje w dwóch rodzajach: uchwyt trójszczękowy samocentrujący oraz uchwyt trójszczękowy niezależny. Tokarki CNC często wykorzystują uchwyty z mechanizmem samocentrującym, które sprawiają, że ruch obrotowy jest stabilny i otrzymujemy wysoką dokładność obróbki.

Uchwyt trójszczękowy samocentrujący

Uchwyt samocentrujący jest szczególnie przydatny w produkcji seryjnej, gdyż zapewnia szybkie mocowanie oraz poprawne osiowanie przedmiotu obrabianego. Wyposażony jest w zespół trzech szczęk, połączonych w spirali Archimedesa, co powoduje równoczesne przemieszczenie się szczęk w trakcie ręcznego mocowania poprzez tuleję zaciskową.

W przypadku gdy wymagana jest większa dokładność osadzenia, trójszczękowy uchwyt samocentrujący może być wyposażony w szczęki tokarskie miękkie, których można indywidualnie dostosować do konkretnych rozmiarów obrabianego elementu.

Uchwyt trójszczękowy niezależny

W uchwytach trójszczękowych niezależnych każda szczęka może być regulowana niezależnie od pozostałych szczęk, co pozwala na precyzyjne osadzenie przedmiotów o nietypowych kształtach. Niezależny uchwyt trójszczękowy jest stosowany przede wszystkim w obróbce pojedynczych części, wymagających szczególnie dokładnego osiowania.

Uchwyt tokarski czteroszczękowy

Uchwyt czteroszczękowy jest przeznaczony do obróbki przedmiotów o dużych rozmiarach lub nieregularnym kształcie, które wymagają stabilnego mocowania. Szczęki czteroszczękowego uchwytu tokarskiego mogą być regulowane niezależnie od siebie, co pozwala na praktyczny sposób mocowania przedmiotów o różnych kształtach czy z otworami centralnymi. Choć pozwalają na mocowanie szerokiego spektrum elementów, uchwyty czteroszczękowe nie zapewniają takiej precyzji mocowania jak uchwyty trójszczękowe. Czteroszczękowe uchwyty samocentrujące z niezależnym ustawieniem szczęk, zaraz po modelach trójszczękowych, należą do najczęściej wykorzystywanych w branży przemysłowej.

Uchwyt tokarski dwuszczękowy

Uchwyty dwuszczękowe są stosowane głównie w obróbce cienkościennych elementów o małych średnicach liczonych w jednostkach mm oraz do mocowania bardzo małych przedmiotów, które wymagają precyzyjnej stabilizacji. Dwuszczękowy uchwyt tokarski zapewnia łatwe oraz szybkie mocowanie obrabianych przedmiotów. Należy jednak zwrócić uwagę, że uchwyt dwuszczękowy nie nadaje się do obróbki przedmiotów o dużym przekroju czy masie.

Uchwyty tokarskie specjalne

Uchwyty specjalne są projektowane specjalnie na potrzeby danego procesu wytwórczego i służą do mocowania przedmiotów o nietypowych kształtach lub wymiarach. Przykładem uchwytów specjalnych są uchwyty z osadzeniem gwintowanym lub cylindrycznym, z tulejką samozaciskową, czy wyposażone w długi stożek z żeliwa.

Wybór odpowiedniego uchwytu tokarskiego

Na rynku istnieje wiele wyspecjalizowanych firm zajmujących się produkcją uchwytów tokarskich, takich jak Bison Bial – który jest nie tylko największym polskim, ale zarazem najstarszym producentem tego typu urządzeń. Wybór odpowiedniego uchwytu tokarskiego zależy od kilku czynników, takich jak:

– rodzaj obrabianych przedmiotów,

– typ tokarki, na której będzie montowany uchwyt,

– rodzaj obróbki i stosowanych zabiegów,

– czas trwania procesu obróbki,

– wielkość produkcji (seryjna czy jednostkowa).

Kluczowym aspektem doboru uchwytu tokarskiego jest również sposób mocowania przedmiotu obrabianego – czy wymagane jest szybkie, automatyczne mocowanie, czy też skomplikowane i precyzyjne. W produkcji masowej najczęściej stosowane są uchwyty tokarskie automatyczne z zaciskaniem hydraulicznym, pneumatycznym, lub mechanicznym. W produkcji jednostkowej i małoseryjnej w stosowanych uchwytach tokarskich dominują te z mocowaniem ręcznym. Uchwyty z mocowaniem mechanicznym są cenione za swoją niezawodność i zdolność do utrzymania obrabianego przedmiotu bez względu na intensywność obróbki. Wybór odpowiedniego uchwytu tokarskiego pozwala na osiągnięcie najwyższej jakości oraz wydajności procesu obróbki.

Osadzenie uchwytu tokarskiego na wrzecionie tokarki

Kolejnym aspektem, na który należy zwrócić uwagę przy wyborze uchwytu tokarskiego, jest rodzaj osadzenia uchwytu na wrzecionie tokarki. Istnieją dwa rodzaje osadzeń: osadzenie gwintowane i osadzenie cylindryczne. Osadzenie gwintowane polega na nakręceniu uchwytu na oś wrzecion, natomiast w przypadku osadzenia cylindrycznego uchwyt jest osadzany w otworze wrzecion. Wybór odpowiedniego rodzaju osadzenia zależy głównie od konstrukcji tokarki oraz danych technicznych.

Wybór odpowiedniego uchwytu tokarskiego to istotny element procesu obróbki, który wymaga przemyślanego podejścia. Przy wyborze należy uwzględnić nie tylko rodzaj obrabianego materiału czy typ tokarki, ale także sposób mocowania przedmiotu, rodzaj obróbki i wielkość produkcji. Warto również zwrócić uwagę na sposób osadzenia uchwytu na wrzecionie tokarki. Wybór odpowiedniego uchwytu tokarskiego pozwala na maksymalizację wydajności procesu obróbki, gwarantując jednocześnie najwyższą jakość. Pamiętaj, że każdy element procesu obróbki ma wpływ na końcowy wynik, dlatego tak ważne jest dokładne rozważenie każdej decyzji. Dobrze dobrany uchwyt tokarski to podstawa udanej obróbki na tokarce.

Podsumowanie

Uchwyty tokarskie to nieodzowny element w procesie obróbki tworzyw na tokarkach. Istnieje wiele rodzajów uchwytów tokarskich występujących na rynku, które różnią się m.in. liczbą szczęk, możliwością stosowania szczęk miękkich, sposobem mocowania oraz rodzajem osadzenia na wrzecionie tokarki. Wybór odpowiedniego uchwytu tokarskiego pozwala na osiągnięcie wysokiej jakości i precyzji w procesie obróbki, zwiększając efektywność produkcji. Przed dokonaniem wyboru warto zapoznać się z dostępnymi na rynku uchwytami tokarskimi, tak aby wybrać rozwiązanie najlepiej spełniające oczekiwania i potrzeby.

Zapraszamy do przeglądania naszego portalu MetalTop, gdzie możecie Państwo znaleźć sprawdzonych producentów i dystrybutorów uchwytów tokarskich. MetalTop gromadzi wiarygodnych dostawców i producentów z branży metalowej, co ułatwia odkrywanie i nawiązywanie relacji biznesowych. Dzięki naszej platformie możecie mieć pewność, że otrzymujecie produkty najwyższej jakości. Wykorzystajcie MetalTop do poszukiwania idealnych rozwiązań dla swojego biznesu!

Inwestycja w odpowiednie uchwyty tokarskie może przyczynić się do znacznego wzrostu efektywności i satysfakcji z procesów obróbki, jakim poddawany jest przedmiot obrabiany na tokarkach. Dlatego kluczowe jest dokonanie świadomego wyboru, adekwatnego do indywidualnych potrzeb oraz specyfikacji danego procesu produkcyjnego. Na rynku dostępne są różne rodzaje szczęk, w tym szczęki jednolite i szczęki dzielone, które można dopasować do specyficznych wymagań obrabianego materiału.

Pamiętając o powyższych rekomendacjach dotyczących wyboru uchwytów tokarskich, z pewnością znajdziemy rozwiązania najlepiej wpisujące się w nasze oczekiwania oraz możliwości techniczne procesów obróbki. Dzięki temu, zminimalizujemy szansę na błędy czy niewłaściwe mocowania, co przyczyni się do zwiększenia bezpieczeństwa pracy oraz zadowolenia z rezultatów obróbki. Warto więc zainwestować czas i energię w zdobycie wiedzy na temat uchwytów tokarskich oraz ich właściwego zastosowania, co z pewnością przyniesie korzyści na etapie realizacji procesów produkcyjnych.